Digitale Prozessvernetzung bei Wurstproduzent

The Family Butchers

The Family Butchers

The Family Butchers

Dr. Wolfgang Kühnl

Geschäftsführer The Family Butchers

"Durch die Messung der Gesamtanlageneffektivität mit dem SLA OEE Tool verschaffen wir uns täglich einen genauen Überblick über Verlustquellen und ihre Ursachen."

Ortwin Cramer

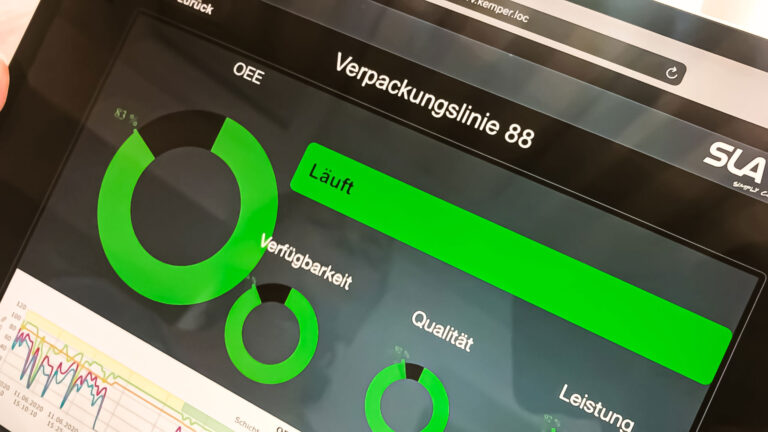

CTO SLA

"Mit unserem einzigartigen SLA Connector als zentrale Datendrehscheibe erfassen wir im laufenden Betrieb Maschinendaten, die wir gepaart mit zusätzlichen Infos aus dem ERP ins SLA OEE Tool digital einfließen und auswerten lassen. In Echtzeit lassen wir die Ergebnisse dann auf user-freundlichen Dashboards visualisieren. So simpel, aber so aufschlussreich!"

Bei der täglichen Produktion und Verpackung von Waren kommt es immer mal wieder – geplant oder ungeplant – zu Stillständen, z.B. durch Produktwechsel, Reinigungs- und Rüstzeiten, Wartungsarbeiten, Maschinenstörungen oder Bedienungsfehler. Um unnötige Produktionsstopps zu vermeiden und das Maximum aus seinen Produktions- und Verpackungslinien rauszuholen, war The Family Butchers auf der Suche nach einer digitalen Lösung, die den Gesamtprozess im Blick hat, analysiert und Schwachstellen transparent aufdeckt.

Um das gesamte Potenzial der bestehenden Linien effektiv zu nutzen, wurde das SLA Tool OEE (Overall Equipment Effectiveness) implementiert. Es verknüpft Maschinendaten und Daten aus anderen Quellen (z.B. aus dem ERP) miteinander und berechnet so die Gesamtanlageneffektivität, um damit Transparenz im laufenden Fertigungs- und Verpackungsprozess zu schaffen und ganzheitlich Verlustquellen zu ermitteln.

Und mit diesen Produkten ist es möglich:

Das SLA OEE Tool gibt heute täglich Aufschluss darüber, wie zuverlässig die Maschinen laufen, wie viel in den einzelnen Schichten produziert wurde, warum es zu Stops gekommen ist, wo es Optimierungspotenziale gibt und mit welchen Maßnahmen sie zu erreichen sind.

Weitere Projekte

Badbergen

Hofbräuhaus am Platzl

lieferanten